Die Bedeutung der Druckhaltung für die einwandfreie Funktion des Gesamtsystems wird oft unterschätzt. Als Reaktion auf Probleme wie Geräuschbelästigungen durch eingeschlossene Luft oder unzureichende Wärmeabgabe erfolgt häufig zunächst ein Pumpentausch oder der hydraulische Abgleich. Dass hier jedoch die Druckhaltung nicht anlagenspezifisch ausgelegt, fachgerecht gewartet oder gar defekt sein könnte, wird eher selten in Betracht gezogen.

Auch die technischen Möglichkeiten und zusätzlichen Funktionen moderner Druckhaltestationen sind nicht immer bekannt. So können dynamische Multifunktionsdruckhaltungen auch Nachspeisen, Entgasen, die Wasseraufbereitung überwachen sowie auf verschiedenen Wegen mit anderen Geräten, der Gebäudeleittechnik, dem Kundendienst und dem Betreiber kommunizieren. Dies bringt vor allem in größeren und komplexeren Anlagen sowie in Wärme-Kälte-Wechsellastsystemen große Vorteile mit sich.

Hauptaufgaben der Druckhaltung

Das primäre Aufgabengebiet einer Druckhaltung besteht darin, den Druck in der Anlage jederzeit und überall innerhalb bestimmter Grenzen zu halten, um Unterdruck und Kavitation zu vermeiden und dafür zu sorgen, dass maximal zulässige Drücke nicht überschritten werden. Das Volumen des Druckhaltesystems muss groß genug sein, dass es die Ausdehnung des Wassers infolge von Temperaturschwankungen kompensiert. Wichtig ist zudem, dass eine gewisse Menge an Wasser als Reserve für systembedingte Verluste vorgehalten wird.

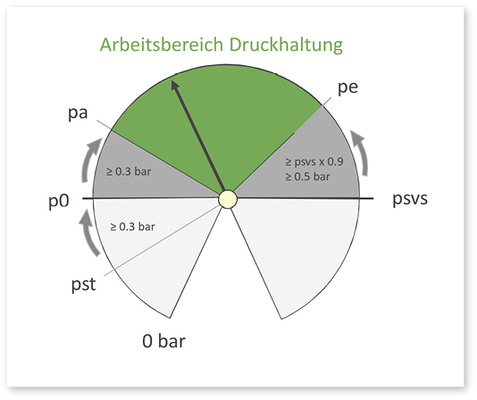

Der Arbeitsbereich der Druckhaltung ist nach unten festgelegt durch den Anfangsdruck (p a ). Er sollte mindestens 0,3 bar über dem sogenannten Mindestdruck (p 0 ) liegen, und dieser wiederum mindestens 0,3 bar über dem statischen Druck (p st ). Damit wird sichergestellt, dass zur Vermeidung von Unterdruck an jeder Stelle des Systems ein Überdruck von mindestens 0,6 bar vorherrscht. Der Mindestdruck lässt sich berechnen mit p 0 = H st /10 + 0,3 bar. Die statische Anlagenhöhe H st beschreibt die Höhendifferenz zwischen Einbindepunkt der Druckhaltung und dem höchsten Punkt der Anlage. Mit H st /10 wird ausreichend genau der statische Druck berechnet, der durch die für diese Höhe auflastende Wassersäule entsteht. Der Enddruck p e ist der obere Wert der Druckhaltung und darf den Ansprechdruck des Anlagensicherheitsventils p svs abzüglich dessen Schließdruckdifferenz nicht überschreiten. Abb. 1 zeigt den Arbeitsbereich der Druckhaltung zwischen p a und p e sowie die begrenzenden Drücke.

Starke Schwankungen unter p a und über p e hinaus deuten auf eine nicht einwandfrei arbeitende Druckhaltung hin. Am einfachsten lassen sich solche Unregelmäßigkeiten mithilfe eines externen Manometers mit Schleppzeigern identifizieren. Weitere Indizien für das Überschreiten des Enddrucks sind das Ansprechen des Sicherheitsventils und die damit verbundenen Wasserverluste im System. Muss häufig Anlagenwasser nachgespeist werden, sollte generell auch die Druckhaltung überprüft werden. Geräuschbildung an Pumpen und Ventilen aufgrund von Kavitation oder eines hohen Luftanteils im Heizwasserkreislauf weisen ebenfalls auf eine unzureichende Druckhaltefunktion hin. Neben diesen „sanften“ Störungen zeigen sich Unterschreitungen des Anlagenmindestdrucks sehr direkt durch ein Abschalten des Heizkessels. Spätestens jetzt darf die Druckhaltung nicht mehr unbeachtet bleiben.

Hydraulische Einbindung

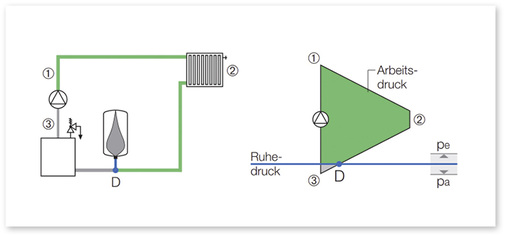

Wesentlich für eine einwandfrei arbeitende Druckhaltung ist die korrekte hydraulische Einbindung. Grundsätzlich zu bevorzugen ist die sogenannte Saugdruckhaltung, die in schätzungsweise 90 Prozent aller Anlagen zum Einsatz kommt. Hier wird die Druckhaltung im Rücklauf auf der Saugseite der Umwälzpumpe installiert. Dadurch liegt der Arbeitsdruck des Systems nahezu vollständig oberhalb des Ruhedrucks ( Abb. 2 ), sodass bei laufender Umwälzpumpe ein Unterdruck am Hochpunkt der Anlage ausgeschlossen ist. Zudem wirken sich die geringen Temperaturen im Rücklauf positiv auf die Lebensdauer der Blase im Ausdehnungsgefäß aus. Aus diesen Gründen gilt die Saugdruckhaltung als besonders sicher und die Methode der Wahl.

Eine zweite Einbindemöglichkeit bietet die Nachdruck- oder Enddruckhaltung. Sie wird eher für Sonderfälle eingesetzt, z. B. für Solaranlagen oder in Altanlagen, in denen die Druckbelastung möglichst niedrig zu halten ist. Die Einbindung erfolgt hier auf der Druckseite der Umwälzpumpe. Um Unterdruck zu vermeiden, muss deshalb ein anlagenspezifischer Anteil des Umwälzpumpendrucks mitberücksichtigt werden. Bei der Nachdruckhaltung empfiehlt sich daher, den Druckverlauf detailliert zu berechnen.

Darüber hinaus gibt es die vorwiegend in Großanlagen und im Fernwärmebereich verwendete Mittendruckhaltung, die mithilfe einer Analogiestrecke flexibel zwischen Saug- und Nachdruckhaltung variieren kann. Hiermit lassen sich komplizierte hydraulische Verhältnisse beherrschen, was allerdings einen höheren Konstruktionsaufwand erfordert.

Dimensionierung des Volumens

Für eine korrekte Dimensionierung der Druckhaltung muss das im Betrieb der Anlage maximal auftretende Ausdehnungsvolumen (V e ) berechnet werden. Es steht in direktem Zusammenhang mit dem Anlagenvolumen (V s ) und den hier auftretenden Minimal- und Maximaltemperaturen sowie den Ausdehnungskoeffizienten: V e = V s · e(t min ,t max ). Das Anlagenvolumen kann als Funktion der Heizleistung (Q N ) recht gut abgeschätzt werden: V s = f (Q N ). Wärmespeicher sind mit ihren individuellen Volumina und Min-Max-Temperaturen zusätzlich zu berücksichtigen.

Zusätzlich muss die Druckhaltung ein gewisses Volumen für systembedingte Wasserverluste vorhalten, die durch Wasserdampfdiffusion, Kleinstleckagen oder auch bei Reparatur- und Wartungsarbeiten auftreten können. Hier schreiben sowohl die DIN EN 12828 (Heizungsanlagen in Gebäuden – Planung von Warmwasser-Heizungsanlagen) als auch die VDI-Richtlinie 4708-1 (Druckhaltung, Entlüftung, Entgasung) vor, dass die Wasserreserve (V wr ) mindestens 0,5 Prozent des Anlagenvolumens, auf jeden Fall jedoch mindestens 3 Liter betragen muss.

Neben der Volumenbetrachtung ist auch der Volumenstrom (Ausdehnungsgeschwindigkeit) während des Aufheizvorgangs in Betracht zu ziehen, da er entscheidend für die Dimensionierung der Ausdehnungsleitung ist. Prinzipiell muss vermieden werden, dass das Sicherheitsventil während des Aufheizens anspricht, weil ein zu hoher Staudruck in Richtung Druckhaltung entstanden ist. Üblicherweise werden Ausdehnungsleistungen mit einem Gesamtdruckverlust von 5 kPa ausgelegt.

Statische Druckhaltung mit MAG

Für Anwendungen im kleinen und mittleren Leistungsbereich und damit Heizungsanlagen mit Leistungen bis 300 kW bzw. Drücken von bis zu 3 bar wird meistens die statische Druckhaltung eingesetzt. Es handelt sich hier um Membrandruckausdehnungsgefäße (MAG), die ohne Fremdenergie das Ausdehnungswasser mithilfe eines durch eine Gummimembrane (Halbmembran oder Vollmembran, auch Blase genannt) getrennten Gaspolsters ausgleichen. Häufig wird übersehen, dass das Nennvolumen der Gefäße (V N ) nicht nur vom Wasserinhalt der Anlage und den Systemtemperaturen, sondern auch wesentlich von den zulässigen Anlagendrücken und dem daraus resultierenden sogenannten Druckfaktor (Df) abhängig ist. Demzufolge ist das Ausdehnungsgefäß stets individuell und auf die jeweilige Anlage bezogen auszulegen (s. Infokasten „Beispiel für eine MAG-Auslegung“).

Membrandruckausdehnungsgefäße lassen sich problemlos mit externen Nachspeise- und Entgasungsanlagen kombinieren. Da allerdings als Effekt des Druckfaktors in der Regel nur etwa 30 Prozent des Nennvolumens für die Wasseraufnahme genutzt werden kann, wird ab einer gewissen Anlagengröße aus Kosten- und Platzgründen die dynamische Druckhaltung bevorzugt. Dies gilt ebenso bei Anlagen, die sehr konstante Druckverhältnisse benötigen, da MAG zur Druckhaltung grundsätzlich nahezu den komplett verfügbaren Arbeitsbereich – also von p 0 + 0,3 bar bis p svs – 0,5 bar – nutzen.

Regelmäßige Vordruckprüfung

Ein entscheidendes Kriterium für die Qualität eines MAGs ist die Qualität der Membrane hinsichtlich der Permeabilität (Gasdurchlässigkeit). Eine hohe Permeabilität führt in der Regel zu hohem Vordruckverlust, der zur Fehlfunktion führen kann oder gar dazu, dass die Druckhaltung komplett ausfällt – mit Folgen für die Heizungsanlage wie Lufteintrag und Korrosion. Daher ist beim Einsatz eines Membrandruckausdehnungsgefäßes eine regelmäßige Vordruckprüfung erforderlich. Die empfohlenen Prüfungsintervalle hängen vom Material der Membran ab. Besteht sie aus Styrol-Butadien-Kautschuk (SBR), sollte der Vordruck mindestens einmal pro Jahr kontrolliert werden. Membranen aus Ethylen-Propylen-Dien-Kautschuk (EPDM) haben eine deutlich höhere Permeabilität als SBR, was in den Wartungsintervallen zu beachten ist. Hochwertige Lösungen aus Butyl-Kautschuk sind hingegen äußerst diffusionsarm. Hier genügt in der Regel eine Vordruckprüfung alle drei bis fünf Jahre.

Für die Vordruckprüfung wird – wie in der DIN EN 12828 gefordert – ein Kappenabsperrhahn zur separaten Entleerung von Ausdehnungsgefäßen benötigt. Flachform-MAG, die werkseitig in Wandbrennwertkessel integriert sind, haben in der Regel keine eigene Absperrvorrichtung. Hier muss dann die komplette Kesseleinheit abgesperrt und entleert werden. Aufgrund des hohen Aufwands wird bei solchen Anlagen häufig auf Vordruckprüfungen verzichtet. Auf Dauer führt dies jedoch unweigerlich zu Druckproblemen und Wasserverlusten.

In der Zeit zwischen den Wartungen kann eine zusätzliche Betriebsreserve eine optimale Druckhaltung absichern. Um diese Reserve zu erzeugen, kann beispielsweise das System auf die Maximaltemperatur aufgeheizt und anschließend der Druck durch Nachspeisen auf den Enddruck p e gebracht werden. Nach dem Abkühlen des Heizungssystems bleibt der Druck oberhalb des minimalen Anfangsdrucks p 0 + 0,3 bar. Alternativ kann das MAG größer als berechnet ausgewählt werden.

Dynamische Druckhaltung mit Kompressor oder Pumpe

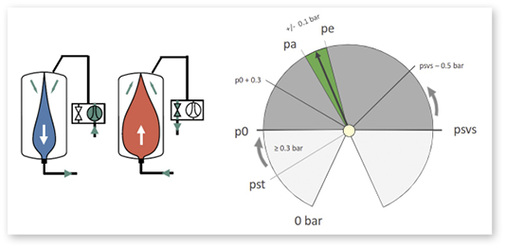

Im Gegensatz zum MAG arbeitet die dynamische Druckhaltung mit Fremdenergie. Der Markt bietet dafür Anlagen, die entweder mit Kompressoren oder mit Pumpen gesteuert werden. Die Kompressordruckhaltung wird insbesondere dort eingesetzt, wo Kompaktheit und Präzision gefragt sind. Der bevorzugte Anwendungsbereich liegt bei Anlagen bis 800 kW bzw. Nenndrücken von bis zu 6 bar. Durch die natürliche Elastizität des Luftpolsters kann der Druck bis auf ± 0,1 bar konstant gehalten werden ( Abb. 3 ). Selbst bei Stromausfall bleibt diese Druckhaltung weitestgehend arbeitsfähig. Das Nennvolumen des Ausdehnungsgefäßes kann dabei fast vollständig zur Wasseraufnahme genutzt werden.

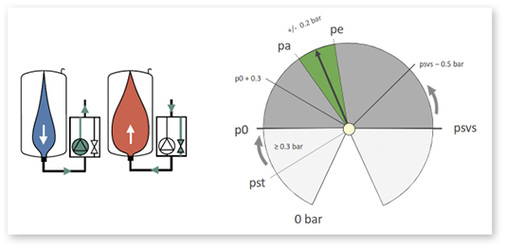

Die Pumpendruckhaltung gewährleistet ebenfalls einen konstanten Anlagendruck mit hoher Präzision von ± 0,2 bar ( Abb. 4 ). Eingesetzt wird sie überwiegend in Großanlagen, in denen die Leistung der Kompressordruckhaltung nicht ausreicht, oder im mittleren Leistungsbereich als Kombigerät mit Nachspeisung und Entgasung. Zum Schutz der Pumpe gegen Trockenlauf kann das Nennvolumen des Ausdehnungsgefäßes allerdings nur etwa zu 90 Prozent genutzt werden. Darüber hinaus ist bei Stromausfall ein Notbetrieb als MAG nicht möglich.

Wärme-Kälte-Wechsellastsysteme

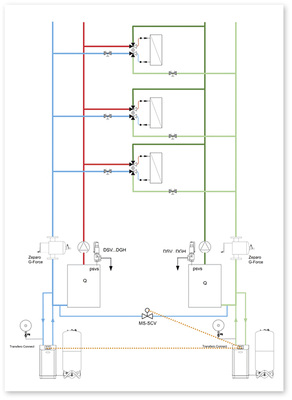

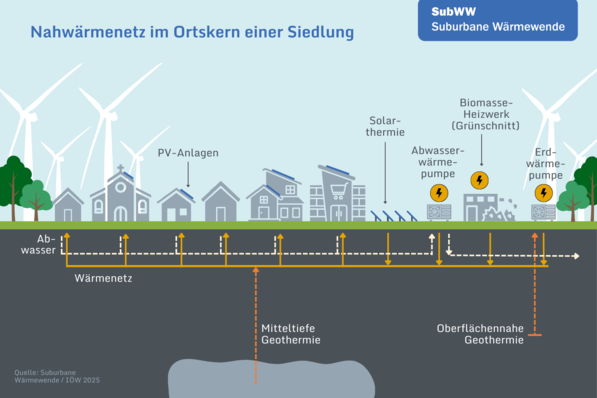

Im Objektbereich werden immer häufiger Systeme eingesetzt, die gleichermaßen heizen und kühlen können – z. B. in Verbindung mit Konvektoren. Bei diesen Wärme-Kälte-Wechsellastsystemen sind moderne Druckhaltestationen mit umfangreichen Kommunikationsmöglichkeiten unverzichtbar. Ist die Druckhaltung der wärmeerzeugenden Anlage nicht mit der Druckhaltung des Kältesystems vernetzt, wird unweigerlich das Wasser über die gemeinsamen Verbraucher nach und nach von der Kälteanlage in das Heizungssystem fließen, bis das Ausdehnungsgefäß auf der Wärmeseite überfüllt oder auf der Kälteseite komplett leer ist.

Das Problem lässt sich mit einer hydraulischen Verbindungsleitung mit Motorkugelhahn lösen, über die das Wasser aus dem Wärmesystem kontrolliert zurückgeführt wird ( Abb. 6 ). Voraussetzung ist, dass die beiden Druckhaltestationen untereinander und mit dem Systemverbindungsventil in der Zusatzleitung kommunizieren können. Auf diese Weise arbeitet die Druckhaltung im Kältesystem so lange, bis das Ausdehnungsgefäß fast leer ist. Dann öffnet sich das Ventil automatisch und die Anlage wechselt in den Level-Control-Betrieb (Volumenausgleich) und bleibt dort, bis der gewünschte Füllstand im Ausdehnungsgefäß auf der Kälteseite wieder erreicht ist.

Multifunktionsl��sung Transfero TV Connect

Moderne Druckhaltestationen bieten eine Reihe von Zusatzfunktionen. Vor allem im mittleren Leistungsbereich werden bevorzugt Multifunktionslösungen eingesetzt. Der Transfero TV Connect der Marke IMI Pneumatex etwa kombiniert Pumpendruckhaltung und Vakuumentgasung in einem Gerät (Abb. 5). Auf diese Weise wird platzsparend in parallel verlaufenden Prozessen der Anlagendruck konstant gehalten und das Anlagenwasser weit effektiver von gelösten Gasen befreit als bei alternativer Pumpendruckhaltung mit atmosphärischer Entgasung. Die Station ist mit einer automatischen Nachspeisung mit kontrollierter Überwachung der Nachspeisemenge sowie einer Vakuumentgasung des Nachspeisewassers ausgestattet. Optionale Enthärtungs- oder Entsalzungsmodule zur Wasseraufbereitung lassen sich ebenfalls integrieren und überwachen.

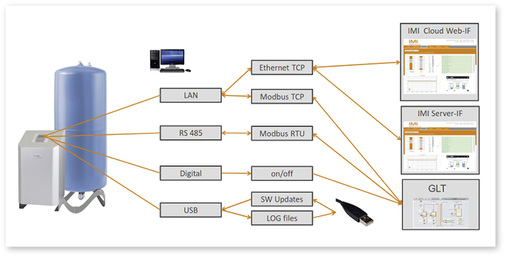

Zusätzlich bringt die Multifunktionslösung umfangreiche Möglichkeiten zur Datenkommunikation und Anlagenüberwachung mit. Über die serienmäßig integrierte BrainCube-Connect-Steuerung lässt sich das System in Echtzeit von jedem internetfähigen Gerät aus über eine webbasierte Benutzeroberfläche oder ohne Internetzugang über ein internes Serverinterface bedienen und überwachen. Auf diese Weise können Anlagenanalyse, Fehlersuche oder sogar die Inbetriebnahme und Wartung aus der Ferne erfolgen und dadurch sowohl der Zeitaufwand und als auch die Kosten reduziert werden. Darüber hinaus ist es möglich, die Steuerung über die Modbus-fähigen RS-485- und Ethernet-Schnittstellen nahtlos in die Gebäudeleittechnik einzubinden. Eine zusätzliche USB-Schnittstelle ermöglicht eine schnelle Verbindung für Datendownloads und Softwareupdates vor Ort.

Beispiel f��r eine MAG-Auslegung in der Praxis

Das Nennvolumen (V N ) eines MAG wird häufig pauschal anhand der Heizleistung der Anlage ermittelt. Beträgt die Heizleistung beispielsweise 40 kW, kommt einfach ein Gefäß mit einem Nennvolumen von 40 Litern zum Einsatz. In vielen Wandbrennwertkesseln sind Flachform-MAG bereits werkseitig integriert. Bei einer Leistung von 40 kW verfügen diese üblicherweise über ein Nennvolumen von 12 Litern. Das folgende Berechnungsbeispiel zeigt, dass in beiden Varianten die MAG deutlich zu klein sind, um die gesamte Anlage abzusichern, und dass die Auslegung stets anlagenspezifisch erfolgen muss.

Das Anlagenvolumen (V S ) eines 40-kW-Heizkessels mit Plattenheizkörpern und Temperaturen von 50/40 °C (Vorlauf/Rücklauf) kann mit 800 Litern angenommen werden. Darauf basierend lassen sich das Ausdehnungsvolumen (V e = 800 l · 0,0119 = 9,52 l) sowie die Wasserreserve (V wr = 800 l · 0,005 = 4 l) berechnen.

Bei einer statischen Höhe von 10 m liegt der erforderliche Mindestdruck der Anlage bei 1,3 bar (p 0 = 10/10 + 0,3 bar). Bei einem 3-bar-Sicherheitsventil darf der Enddruck (p e ) maximal 2,5 bar betragen. Der Druckfaktor wird mit Df = (p e + 1) / (p e – p 0 ) ermittelt und ergibt hier 2,92. Nun kann das kleinstmögliche Nennvolumen des Ausdehnungsgefäßes berechnet werden:

V Nmin = (V e + V wr ) · Df = (9,52 l + 4 l) · 2,92 = 39,48 l

Für diese Anlage ist also ein MAG mit einem Nennvolumen von mindestens 39,5 Litern notwendig. Wie groß hierbei der Einfluss der einzelnen Parameter ist, wird deutlich, wenn bei der statischen Höhe nicht von 10, sondern von 15 m ausgegangen wird: Dann erhöht sich das notwendige Mindest-Nennvolumen des MAG auf 67,6 Liter.

Meinolf Rath

arbeitet als Leiter Anwendungstechnik bei IMI Hydronic Engineering Deutschland. Schwerpunkte seiner Tätigkeit sind Beratung und Schulungen zu hydronischen Lösungen in Heiz- und Kühlsystemen sowie das Erarbeiten und Umsetzen praktischer Lösungen zur Effizienzsteigerung.